Técnicas de Fundição de Ferro na Índia Antiga: Fornos, Processos e Legado

Descubra as técnicas de fundição de ferro na Índia Antiga, desde os fornos primitivos aos processos avançados e seu legado na metalurgia mundial.

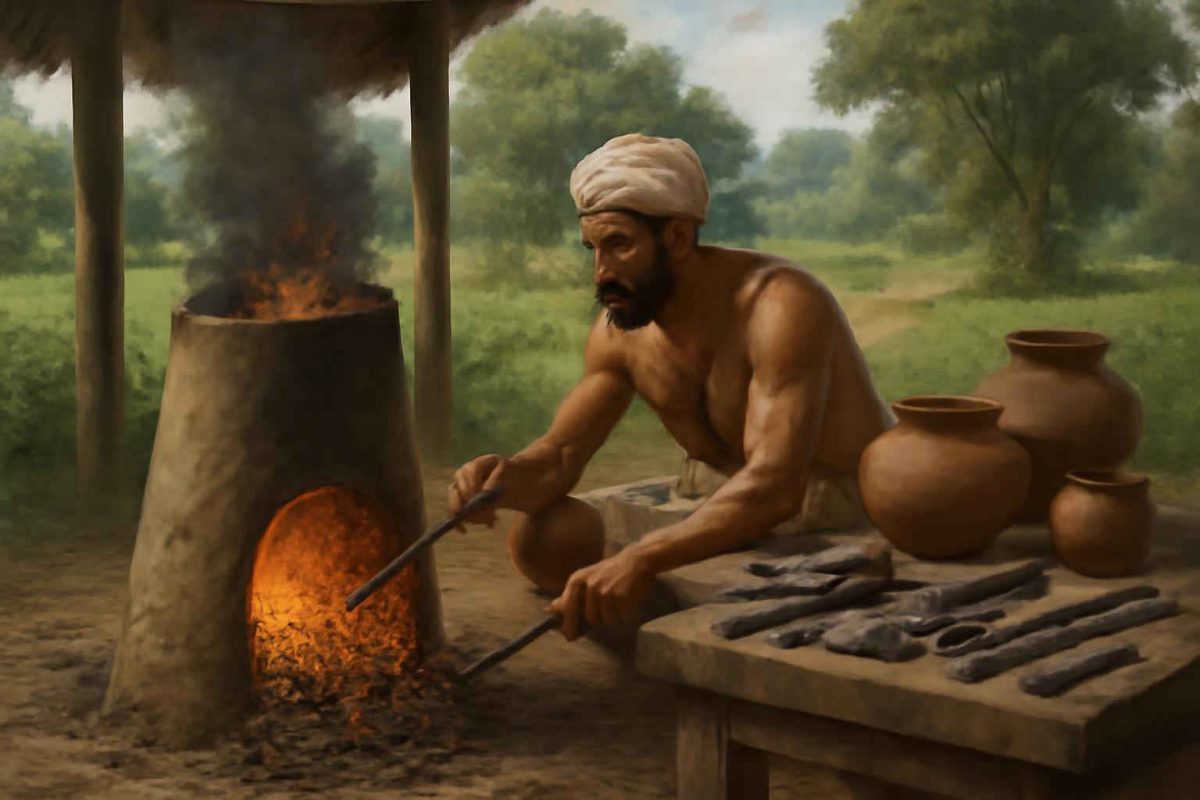

Na vasta tapeçaria da metalurgia antiga, as técnicas de fundição de ferro na Índia Antiga representam um marco na história tecnológica do subcontinente. Essas práticas, desenvolvidas entre os séculos 2.000 a.C. e 1.000 d.C., permitiram a produção de armas, ferramentas agrícolas e ornamentos que transformaram sociedades e influenciaram rotas comerciais. A curiosidade e a investigação arqueológica revelam como essas técnicas foram aprimoradas ao longo do tempo, resultando em ligas mais resistentes e fornos cada vez mais eficientes. técnicas de fundição de ferro na Índia Antiga são tema deste guia completo para entusiastas e estudiosos.

- Origens da fundição de ferro na Índia Antiga

- Principais tipos de fornos de fundição

- Processo de fundição e materiais utilizados

- Ferramentas complementares e inovações tecnológicas

- Fontes arqueológicas e principais sítios de pesquisa

- Produtos e aplicações da fundição de ferro

- Significado cultural e ritualístico do ferro

- Legado da fundição de ferro na metalurgia indiana e global

- Técnicas de conservação de artefatos de ferro antigos

- Conclusão

Origens da fundição de ferro na Índia Antiga

As primeiras evidências de fundição de ferro no território do atual Paquistão e noroeste da Índia remontam à época do Período Védico, por volta de 1.500 a.C. Estudos arqueometalúrgicos identificaram vestígios de escória e fragmentos de fornos na antiga região de Malabar e em localidades como Poonur. Ao contrário da metalurgia de cobre e bronze, a obtenção de ferro exigiu temperaturas superiores a 1.150 °C e o domínio de técnicas de controle do fluxo de ar.

Alguns pesquisadores sugerem influências externas, como contatos com o Irã ou o Levante, mas há consenso que a Índia desenvolveu, de forma independente, métodos sofisticados de redução do óxido de ferro. Essas inovações permitiram a construção de ferramentas mais duráveis, contribuindo para o avanço agrícola e militar das civilizações do Vale do Indo.

Principais tipos de fornos de fundição

Forno de poço (pit furnace)

O forno de poço era um buraco escavado no solo, revestido por tijolos de argila e alimentado por carvão vegetal. A circulação de ar era garantida por funis laterais ou por sopros manuais. Esse sistema permitia atingir temperaturas entre 1.200 e 1.300 °C, suficientes para fundir o minério de ferro diretamente no solo, produzindo um aglomerado de ferro esponjoso conhecido como bloom.

Forno de fluxo de ar (shaft furnace)

Posteriormente, surgiram fornos altos, tipo tubo, que elevavam o coque e o minério em colunas mais estreitas, melhorando a eficiência energética. A entrada de ar, posicionada na base, criava correntes ascendentes que extraíam gases indesejados e possibilitavam fusão mais homogênea. Essas construções, semelhantes a pequenas chaminés, surgiram entre os séculos 5 e 2 a.C. e foram relatadas em documentos budistas.

Processo de fundição e materiais utilizados

Preparação do minério

O minério de ferro, muitas vezes hematita ou magnetita, era separado de impurezas como sílica e argila. Técnicas de lavagem em tanques e trituração manual empregavam pedras seixo para fragmentar o mineral. Esse pré-tratamento era essencial para reduzir defeitos e escória durante a fusão.

Combustível e fluxo de ar

Carvão vegetal, obtido de madeira de árvores nativas como o sal (Shorea robusta), fornecia o calor necessário. Sopros manuais ou raízes de bambu canalizadas faziam o ar circular, garantindo oxigenação e mantendo alta temperatura sem queimar o ferro produzido.

Fusão e extração do ferro

Durante a operação, o minerador adicionava camadas alternadas de minério e carvão. Após 6 a 8 horas de combustão contínua, a escória fluía para o fundo do forno, enquanto o bloom era extraído pelas aberturas inferiores e martelado para eliminar restos de escória.

Ferramentas complementares e inovações tecnológicas

Além dos fornos, artesãos desenvolveram martelos de pedra, bigornas rudimentares e moldes de argila para conformar lâminas e pregos. A introdução de fuelles aprimorados, acionados por pedais de madeira, permitiu maior controle do ar e redução de desperdício de combustível.

Inovações como a adição de ligas de carbono em quantidades controladas resultaram em ferro forjado com diferentes graus de dureza, possibilitando o fabrico de espadas cerimoniais mais resistentes. Essa experimentação culminou nas famosas lâminas wootz, reconhecidas até hoje pela microestrutura única.

Fontes arqueológicas e principais sítios de pesquisa

Escavações em lugares como Chandrala (Andhra Pradesh), Mezhathur (Kerala) e Kaman (Rajasthan) revelaram fornos, ferramentas e escórias de ferro. Análises de espectrometria de massa e radiocarbono ajudaram a datar esses achados entre 500 a.C. e 500 d.C.

Instituições como a British Museum e o Indian National Museum expõem peças de ferro fundido que ilustram as universidades da Índia Antiga e seus laboratórios de pesquisa. Os sítios do Vale do Indo também fornecem artefatos que comprovam o intercâmbio comercial com o Oriente Médio.

Produtos e aplicações da fundição de ferro

Armas e ferramentas

Espadas, lanças, arados e foices eram moldadas a partir do bloom forjado, oferecendo resistência superior ao bronze. Combatentes Kshatriya utilizavam lâminas de ferro purificado em batalhas, enquanto fazendeiros dependiam de ferramentas que aumentavam a produtividade agrícola.

Objetos cerimoniais e ornamentos

Pequenas estátuas e sinos de ferro eram empregados em templos hindus e budistas. A maleabilidade do metal permitia detalhes artísticos, como inscrições votivas e bordas decoradas com motivos florais, demonstrando o valor simbólico do ferro na sociedade antiga.

Significado cultural e ritualístico do ferro

Ferro na mitologia

Na mitologia hindu, o ferro era associado ao deus Višvakarmā, responsável pela criação de armas divinas. Textos védicos mencionam oferendas de objetos de ferro a divindades, simbolizando força e proteção.

Rituais e ofícios

Ferreiros pertenciam a castas específicas, detentores de conhecimentos passados de geração em geração. Cerimônias de purificação do forno precediam cada fundição, envolvendo recitações de mantras para evitar a contaminação espiritual do ferro.

Legado da fundição de ferro na metalurgia indiana e global

Influências medievais

Nos séculos posteriores, técnicas indianas foram adotadas em regiões como Sri Lanka e Sudeste Asiático. A exportação de lâminas wootz para o Oriente Médio inspirou a produção de aço damasco, valorizado na Europa medieval.

Comparação com outras culturas

Enquanto a metalurgia do bronze na China Antiga prosperava em ligas de cobre, a Índia destacava-se pela pureza e maleabilidade do ferro. Essas diferenças moldaram rotas comerciais e intercâmbios tecnológicos ao longo da Ásia.

Técnicas de conservação de artefatos de ferro antigos

Preservar objetos de ferro exige controle de umidade e prevenção de oxidação. Recomenda-se limpeza mecânica com escovas de cerdas macias, aplicação de soluções inibidoras de ferrugem e armazenagem em caixas com sílica gel. Para colecionadores, a utilização de kit de conservação de metais garante a durabilidade e a integridade dos achados.

Além disso, manter registros fotográficos e documentação histórica ajuda a valorizar o artefato e a orientar futuras restaurações. Consultorias especializadas e cursos de conservação em museus regionais fornecem orientação técnica para amadores e profissionais.

Conclusão

As técnicas de fundição de ferro na Índia Antiga revelam um conhecimento avançado e uma rica tradição cultural que influenciou a metalurgia mundial. Dos primitivos fornos de poço às lâminas wootz, cada etapa do processo reflete a engenhosidade e o compromisso com a qualidade. Hoje, a pesquisa arqueológica e os esforços de conservação garantem que esse legado continue inspirando gerações de estudiosos e colecionadores.